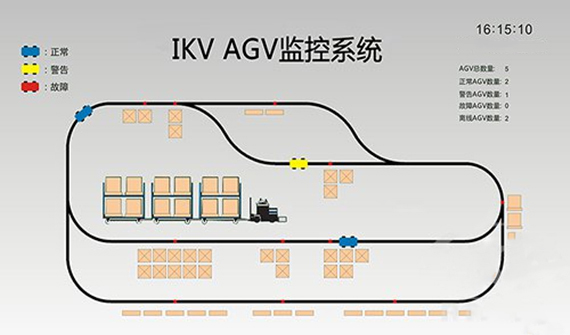

AGV小车管控系统

AGV(自动导引车)管控系统是智能制造中实现物流自动化与生产协同的核心模块,通过与MES(制造执行系统)、WMS(仓储管理系统)等集成,完成物料搬运、路径规划、任务调度等全流程管控。其系统组成、技术架构及核心优势的整合分析如下:

一、系统组成与功能

调度中心(MES/WMS协同)

MES系统根据生产计划生成物料搬运需求,动态下发任务至AGV调度系统,实现“生产缺料-AGV补料”闭环。

WMS与AGV联动优化库位分配,通过扫码/RFID识别物料位置,支持动态货位调整与柔性仓储管理。

2. 导航与定位系统

采用激光导航(自然轮廓建模)、磁条导航或视觉SLAM技术,结合编码器与IMU传感器实现厘米级定位。

实时避障算法(如激光雷达+超声波)保障人机混场作业安全。

3. 运动控制与执行层

支持差速轮、舵轮、麦克纳姆轮等多种运动模型,通过PLC或工控机实现精准转向与速度控制。

扩展功能模块(如顶升、滚筒、叉车)适配不同搬运场景。

二、技术架构特点

1. 通信协议与数据集成

MES通过MQTT/OPC UA协议与AGV调度系统交互,实时传输任务指令与设备状态。

边缘计算节点预处理AGV传感器数据,减少云端负载并提升响应速度。

2. 动态路径规划算法

基于蚁群算法、A*算法等优化全局路径,结合实时交通管制(如拥堵区域避让)调整局部路线。

数字孪生模型模拟AGV运行状态,预判潜在冲突并优化任务队列。

三、典型应用场景

仓储物流:AGV实现“货到人”拣选,通过WMS指令自动完成入库、出库及移库任务,降低人工耗时30%+。

生产车间:MES触发AGV补料指令,将原料/半成品精准配送至工位,减少生产线停机等待。

柔性制造:支持多车型混线调度,快速适配工艺变更与小批量订单需求。

四、核心优势

效率提升:AGV任务响应速度达毫秒级,物流搬运效率提高40%-60%。

成本优化:减少人工搬运成本50%以上,同时降低物料错配率。

安全可控:多层防护(急停按钮、防撞条、电子围栏)保障人机协同安全性。

管理升级:全流程数据可视化(如任务完成率、设备利用率)支持决策优化。

扫一扫添加微信

扫一扫添加微信